Порцеланска плочица (грес порцелланато) је један од типова керамике. Као и свака керамика, она се производи синтеровањем смјесе, гдје су главне компоненте глина, кварцни пијесак и фелдспат. Међутим, постоје разлике у технологији његове производње, које, иако нису фундаменталне природе, довеле до огромне разлике порцеланског камена од обичних керамичких плочица, што даје основу да се сматра потпуно посебним материјалом. Размислите о овим разликама и, можда, отклоните неке заблуде и митове везане за плочице.

Разлика у производњи порцеланског камена и керамичких плочица

Пре него што размотримо разлику између керамичких и порцеланских плочица од керамичких плочица, треба да се упознате са карактеристикама производње ових материјала.

Производња керамичких производа заснива се на процесима сагоревања глине у интеракцији са кварцом и фелдспатом. Технолошки ланац за производњу било које керамике изгледа овако:

- 13 мљевење почетних компоненти и њихово дозирање, припрема пуњења;

- формирање производа - лијевањем, прешањем или екструзијом; уклањање физички везане воде; 14 паљење.

Ако је потребно, пре паљења, залеђивање се наноси на површину "кекса". Глазе се може наносити након главног печења, у ком случају се производ поново пали. Приликом примене сложеног вишеслојног декора потребно је вишеструко жарење, неопходно за формирање глазуре.

Сировине

Разлике у порцеланском камену започињу саставом сировина. За обичну керамику користе се црвене и бијеле глине, а за порцулански камен - бијели каолин и илит. У обичну керамику уводе се адитиви који стварају поре, који смањују масу производа. У случају порцулана, они се не додају, што доприноси густој крхотини. Важну улогу у мешавини за порцуланску плочицу имају површински активне супстанце (сурфактанти), које смањују унутрашње трење у наелектрисању и олакшавају његово збијање током обликовања производа.

Порцулански камени производи немају никакве везе са природним гранитом. Ово име је користила компанија Мираге, која је први представила овај материјал на руском тржишту. Име се заглавило због своје издржљивости и карактеристичног зрнатог узорка, који је био на првој серији производа.

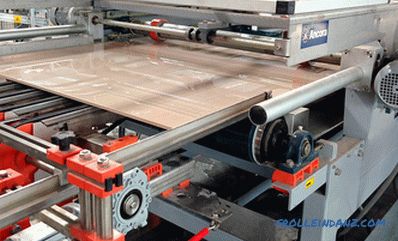

Моулдинг

Метод сувог и полусухог пресовања се користи за формирање керамичко-гранитних производа. Главна разлика је високи притисак, који достиже 500 кг / цм3. За остале типове керамике притисак пресовања обично не прелази 400 кг / цм3. Са таквим притиском, не само да је набој збијен, већ и деформација честица које га стварају, уништавање, "притискање" у укупну запремину и елиминисање шупљина.

Процес притиска је подељен у две фазе. На првој, смеша је претходно збијена Накнадно ослобађање притиска вам омогућава да уклоните истиснути ваздух из пуњења, а друга фаза пресовања доврши процес и створи кекс, који задржава свој облик због сила површинског напона и велике површине зрна. Сушење је обавезна фаза, јер вишак влаге током јаког загревања нарушава интегритет земљане посуде.Паљење

Паљење плочица има високу температуру. Обичне керамике се пале на 950-1180 ° Ц. Температура синтеровања керамичког гранита достиже 1250-1300 38 ° Ц.

Температура расте постепено јер се са повећањем у свакој фази јављају одређени процеси који су важни за производњу керамике: 1. 200 0 39 ° Ц - испаравање заостале влаге. 2 ' 2. 300-400 0 С - органско сагоревање. 60 ° 3. 500 ° Ц и више - дехидратација каолинита и других минерала садржаних у глини. 2 ' 4. 700-800 0 С - накнадно сагоревање остатака кокса. 2 830-850 0 - разлагање глинених материјала у оксиде са формирањем силицијум диоксида и глинице. 6. 920-980 0 Ц - почетак формирања мулита, који се повећава на 1100-12000С. Мулит је минерал који заједно са кварцом обезбеђује тврдоћу порцеланског камена.Поред хемијских реакција, одвија се читав комплекс физичких трансформација - топљење неких компоненти и растварање других у њих, формирање и уклањање гасне фазе, кристализација нових једињења. Ови процеси се настављају током хлађења производа, који није ништа мање важан од загревања, и јавља се уз одржавање стриктног распореда.

Даље разматрамо разлике готовог материјала, које се одређују карактеристикама производње.Дакле, технологија производње порцеланског камена се одликује избором сировина, високим притиском током обликовања и високом температуром печења.

Опште карактеристике

Прешање под високим притиском, карактеристике сировина и печење дају велику густину керамичкој гранитној плочи.На крхотинама практично нема пора, а волуметријска тежина материјала је око 2400 - 2600 кг / м3. За поређење: густина већине типова плочица је 1600 - 2000 кг / м38. Дензитет мало говори о потрошачким квалитетима материјала. Информативна је способност производа да апсорбују воду. Ово својство карактерише структуралну густину керамике. Уско су повезани са њим најважнији оперативни параметри облоге - чврстоћа, отпорност на хабање, отпорност на смрзавање.

Апсорпција воде од порцеланског камена не прелази 0,5% масе. Неки произвођачи овај параметар декларишу на нивоу од 0,1%, док за најгушће узорке он достиже 0,05%. Већина врста керамичких плочица има апсорпцију воде у распону од 3-10%.

Мала порозност даје квалитет који је важан за завршну обраду, посебно за подове. Отпоран је на мрље. Већина домаћинстава и не само загађивача у домаћинству лако се уклањају са површине порцеланског камена са струјом топле воде.

Снага

Концепт чврстоће у односу на керамичке плочице одређен је трима параметрима:

- чврстоћа на савијање,

- ударна чврстоћа,

- тврдоћа површине. По ГОСТ 6787-2001 керамичке подне плочице треба да имају чврстоћу на савијање од најмање 25 МПа. За облагање зидова, захтјев је знатно мањи - 15 МПа. Чврстоћа на луку порцуланске плочице - 40-49 МПа. У пракси, то значи да се ГРЕС плочица не може плашити да случајно притисне док ради са њом. По правилу, ови производи остају нетакнути, чак и ако случајно корачају на тањир који није остављен на мјесту. Уобичајена плочица у исто време, највероватније, ће се разбити.

Ударна чврстоћа није стандардизирана техничким увјетима производње плочица, стога је тешко направити исправну нумеричку успоредбу с овим параметром. Међутим, из праксе је познато да се грејп грес остаје нетакнут у ситуацијама у којима је загарантовано да се плочица разбије. Отпорност на удар је посебно важна за подне облоге.

Керамика се обично мери у тачкама на Мохс-овој скали. Ова скала се заснива на десет минерала одабраних као стандарди. Талк и графит имају једну тачку на овој скали. Десет је дијамант. Порцеланска плочица на овој скали налази се на истом нивоу са кварцом - седам бодова. Не може се огребати ножем, стаклом, досјеом. Кварц тешко може оставити траг на њему. Најјачи узорци порцеланског камена постижу тврдоћу топаза - осам бодова.Обична Мохсова керамика има 4-6 поена. Према ГОСТ-у, тврдоћа обложене плочице уопште није стандардизована, већ има само захтев за остакљену површину - не мање од 5 поена према Мохсу.

Отпорност на хабање

Отпорност материјала на абразивно хабање карактерише абразија. Абразија се одређује тестирањем узорка абразивним средством под строго дефинисаним условима. Нумеричка вредност абразије једнака је смањењу масе узорка након циклуса испитивања. У пракси се подјела плочица на класе према њеној примјењивости, овисно о оптерећењу, користи за показивање отпорности на трошење.

ПЕИ-0 - минимална издржљивост. Плочице ове класе примјењују се само за облагање зидова.

ПЕИ-И - производи ове класе могу се користити за зидове и подове купатила, спаваће собе и других просторија у којима се дешава неколико људи у меким ципелама или боси.

ПЕИ-ИИ је облога која се примјењује за подове стамбених простора, осим за кухињу и ходник.

ПЕИ-ИИИ је издржљива облога која се може користити за све просторије које немају директну употребу излаз на улицу. Примењује се за мале канцеларије.

ПЕИ-ИВ је плочица која се може користити за покривање подова стамбених просторија, кухиња, ходника и тераса. Издржиће оптерећење на поду канцеларије, хотела или мале продавнице.

ПЕИ-В - облога за подове јавних просторија са високим интензитетом употребе: железничке станице и аеродроми, велике продавнице и забавни центри . Отпорност на хабање већине керамичких плоча углавном је одређена тврдоћом глазуре која их прекрива, то је максимална оцјена ПЕ-ИВ. Неозначена керамика припада класи ПЕ-В и може издржати било које оптерећење.

Повећана отпорност на ударце, тврдоћу и отпорност на хабање - то је главна ствар која разликује порцеланске каменине од обичних подних плочица. То су особине које значајно проширују обим керамичких облога.

Отпорност на мраз

Отпорност на мраз је способност материјала да издржи вишеструке промјене температуре од "-" до "+" Целзијуса. Ова некретнина је важна за вањске облоге - терасу, балкон, веранду, подрум или фасаду зграде. Замрзавање праћено одмрзавањем доводи до смрзнутог уништавања производа.Разорни фактор је вода која се налази у порама и капиларама материјала. При замрзавању се шири и ствара ломна оптерећења.

Према ГОСТ 27180-2001, тест отпорности на мраз се врши поновљеним хлађењем узорка засићеног водом до -15. -20 38 ° Ц, након чега следи загревање у топлој води до +15. + 20 ° Ц. Конвенционалне керамичке плоче издрже 25-125 циклуса (Ф25 - Ф125), грес плоче имају отпорност на мраз Ф100 - Ф300 (до 300 циклуса).

Порцулански камен се може користити без икаквих ограничења за облагање свих површина изложених влази и ниским температурама. Једна од најчешћих примена су системи завесних зидова зграда.

Разлог за високу отпорност на мраз од порцеланског камена је његова ниска упијање воде: има врло мало пора, вода се не апсорбује, нема оштећења од смрзавања.

Изглед

Код украшавања керамичких облога постоји још једна разлика између порцеланског камена и керамичких плочица. Остакљење обичне плочице на својој површини ствара најтврђи, издржљивији и отпорнији на влагу. Перформансе облоге се повећавају. Покривање плочица глазуром пружа огромне могућности за реализацију разних дизајнерских рјешења.

За порцелански камен, такав декор значи спуштање свих параметара осим естетике! Овај материјал је јачи, тврђи и отпорнији на хабање од смрзавања. Због тога се остакљени порцелански плочица користи мало за јавне просторе, и то само за случајеве ниског оптерећења. Поред глазуре, за украшавање плочица од порцеланског камена употребљавају се сљедећи материјали:

- скупно насипавање,

- стварање декоративног слоја двоструким пуњењем набоја током обликовања плоче; 14 "13" текстура рељефне површине; 14 "13" полирање; 14 "13" преклапање;

Сада више о свакој од метода.

Боје у маси

Минерални пигменти се додају у смешу да би се добила боја. Најчешће коришћене боје на бази металних оксида:

- гвожђе даје црвене тонове, од жуте до браон;

- бакар - црвени, смарагдни, зелени;

- цинк - бели

13 кобалт - плава; 14 '13 хром - зелено; 14 '13 манган - љубичасто.Минералне боје не блиједе, не блиједе, увек чувају одређени тон. Плочица, обојена у маси, задржава своју боју при сваком хабању.

Двоструко затрпавање

Двослојно затрпавање пуњења је техника која проширује могућности украшавања порцеланског камена. Прво се формира главно тијело плочице, затим се на њега полаже смјеса која садржи пигменте. Полагање декоративног слоја може се обавити формирањем узорака боја.

Након печења добија се крхотина која је јединствена по својим физичким својствима, али има декоративни слој дебљине око 3 мм. С обзиром на трајност порцулана, овај декор може се сматрати готово вјечним, не подложним трошењу.Рељеф

Рељеф на површини плоча настаје када су обликовани, због посебног облика преше. Ово ствара фактуру која имитира мозаик, структуру дивљег камена, дрва. Избор могућих текстура није ограничен. Можете креирати било које обрасце или ефекте, на пример, ефекат капљица на стакло, који ће бити побољшан накнадним полирањем.

Полирање

Порцеланска керамика одмах након печења има мат, грубу површину. Полирање вам омогућава да му дате било који степен чистоће, до огледала. Огледало је мање отпорно на хабање, јер абразивна обрада нарушава површинску структуру материјала, а видљиве су и огреботине на глаткој површини.

Лаппинг

Ово је оно што се назива парцијално полирање. У почетку, производи намењени за лаппатированииа, имају благо неравну површину. Полирање равним алатом открива ове неправилности, претвара избочине у сегменте огледала, без утицаја на удубљења. Висинска разлика се мери у микронима, али то је довољно да се створи фасцинантан узорак сјајних и мат спотова на плочици.

Сатин Ово постаје глатка, али не и зрцална површина третирањем плоча пре печења са специјалним једињењима. Сатин плочица има мекани "сатенски" сјај, гладак на додир, али не и клизав.

Поређење порцеланског камена и керамичких плочица по основним параметрима

За израду табеле упоређивања коришћени су подаци о техничким карактеристикама порцеланског камена и керамичких плочица различитих произвођача.

Порцеланска керамика премашује обичну керамику по свим физичким и техничким параметрима. Декоративним могућностима ови материјали су приближно једнаки. Приликом избора премаза треба узети у обзир већу цену порцеланског камена и чињеницу да је за његову употребу потребан посебан лепак за плочице, који је око три пута скупљи од лепкова за плочице.