Дијамантске резне плоче, или како се још називају, дијамантски котачи, имају неколико предности у односу на конвенционалне абразивне дијелове. Они имају значајно веће перформансе у погледу ресурса, прецизности резања и продуктивности. Затим ћемо погледати како одабрати дијамантни диск за брусач, које врсте дискова постоје и која је њихова предност.

Увод у дијамантске резне плоче

Дијамантске резне ивице за резање без воде су прво направљене у дизајнерским уредима јапанске компаније Санкио Диамонд Тоолс, дивизије Хитацхи Цорпоратион .

Много технологија је кориштено по први пут, тако да кругови нису били довољно поуздани и брзо се покварили. На пример, дијаманти и резни део су причвршћени на челичну подлогу уз помоћ високотемпературног лемљења. У процесу рада, у случају велике силе трења, метал се загревао, лем је растопио и радни део је једноставно пао. Код хлађења водом, такви кругови су радили мање или више подношљиво, али са сувим трењем, њихов живот је био мали. Чињеница је да дијамант не реже материјал, већ га уклања у прашину, велике силе трења прати брзо загревање - топлота нема времена да се испусти кроз тело круга, штавише, упркос присуству посебних отвора, круг се деформише када се загреје . Промене облика су мале и не прете да се сломе, али јакост зглоба је неповољна.

Санкио Диамонд инжењери су понудили друга решења - синтерирање радног дела и базе под високим притиском. Такво једињење је издржљивије и издржава знатно више температуре. Тако је било могуће направити сегментиране и чврсте дискове који су отпорни на топлоту и деформације. Технологија се и даље користи.

Друго решење је ласерско заваривање на молекуларном нивоу. Према овој технологији, производе се само кругови сегментираног типа. Што се тиче издржљивости и поузданости, дискови оба типа су скоро исти, иако многи стручњаци верују да је произведено ласерским заваривањем боље.

Принцип рада дијамантне резне плоче

Већина дијамантних дискова се користи на кутним брусилицама са брзином до 12.000 о / мин. Максимални број окретаја који најбоље могу издржати је 13900 рпм, али не постоји превише алата који их могу развити приликом резања.

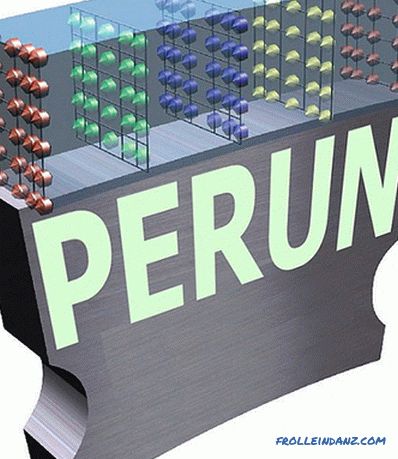

Само дијамант сам додирује површину која се третира - она стрши изнад површине обода и, док се окреће, влажи материјал у фину прашину. Вишеслојна структура резне ивице осигурава да је диск увек спреман за употребу - дијаманти који се протрљају или излазе из утичнице замењују се другима који су у доњем слоју обода.Вишак топлоте се испушта дуж тела диска, али се ипак загрева до довољно високих температура, што захтева придржавање одређених безбедносних правила за суво сечење.

Трајност точка и њена ефикасност зависе од величине дијаманата. Велики осигуравају ефикасност рада, али се брзо истроше, мали се режу врло прецизно, али спорије, њихов радни вијек је 25-30% дужи него код алата с великим фракцијама кристала.

Дизајн резања дијамантских дискова

Структурно, дијамантни диск је челични круг са резним делом и сече по целом подручју, што доприноси одвођењу топлоте и смањује деформациона напрезања. Дијаманти су расути око обода диска. Умећу се у ивицу никла, цинка, кобалта и легура калаја. Са линеарном брзином кретања до 80 м / с и огромним силама трења, носач мора бити изузетно јак, што се постиже посебним технологијама.

Да би се осигурало да се резни део држи на високим оптерећењима, они се могу фиксирати ласерским заваривањем, синтеровањем, галванизацијом или лемљењем. Лемљење се користи само у дисковима за резање са машинама са воденим хлађењем.

У зависности од методе фиксирања дијаманта, одређује се сврха диска. Дијаманти фиксирани помоћу галванизације пројектовани су за рад са меким типовима природног камена, третираним ласерским заваривањем и синтеровањем, посебно сегментним - за све врсте чврстих материјала на сухи и "мокри" начин.

Рупе и прорези су строго симетрични, а маса дијаманата у дијаметрално супротним правцима је такође балансирана. Тиме се елиминишу вибрације и "откуцаји" диска и обезбеђује равномерно сечење. Међутим, коришћење кругова за суво сечење може се користити само за прављење равног резања - са закривљеном стазом, диск не само да може изгубити дијаманте, већ и пропасти. Овај тип алата је веома осетљив на бочна оптерећења.

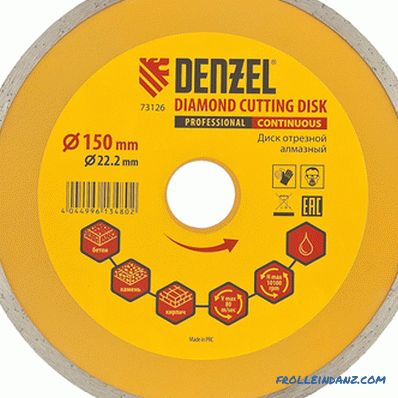

1. Дампинг слотс. 2. Слој за резање. 3. Отвор за седиште. 4. Челични диск.

Дијамантски дискови

Дијамантски резни дискови имају одређене разлике у дизајну и технологији производње.

Типови дијамантних дискова према структури

Према структури, дискови за суво сечење су подељени на:

- чврсте,

- сегментиране

- турбо;

- турбосегментед.

Челични дијамантни дискови. Опремљена је континуираном траком за резање која кружи око круга у којем су умјетни дијаманти испресијецани у неколико редова. За резање керамике и других материјала где је прецизност резања главни параметар, пожељни су кругови са чврстом ивицом.

Сегментирани дијамантни дискови. Сегментни сегменти су подијељени радијалним прорезима на неколико радних дијелова исте величине, отпорнији су на механичка и топлинска оптерећења и користе се чешће од чврстих, иако су нешто скупљи. Оне су продуктивније од чврстих, али резање након њих није тако прецизно. Најбоље их је користити за грубо резање бетонских конструкција.

Диамантние диски турбо. 60 Турбодискс се разликује по присуству косе (и не само) зареза на странама обода. Нешто повећава механичку чврстоћу точка и значајно повећава интензитет одвођења топлоте, што омогућава убрзање резања од 50 до 100%. Као и сегментни дискови, турбо је погодан за брзо сечење било којих минералних материјала широког распона тврдоће - од пешчара до бетона и гранита.

Дијамантни дискови су турбо-сегментирани. Још продуктивнији кругови, подељени на сегменте са бочним урезом "турбо". Одликују се високим перформансама и свестраношћу.

Разлика дискова у распореду дијаманата

Умјетни дијаманти су фиксирани у радном рубу у одређеном редослиједу. Постоје кругови са њиховом равномерном расподелом, када је исти број кристала у било којој од изабраних јединица дужине или сегмента.

Али постоје и кругови у којима се дијаманти налазе са одређеним периодом (тзв. Сендвич). Они су продуктивнији, обезбеђујући мање силе на алат, ефикасније хлађење и равномерну дистрибуцију напора.

Дијамантски ножеви за суво и мокро резање

Методом резања дијамантски ножеви се дијеле у кругове за сухо и мокро резање. Први обезбеђују прецизан рез и „чистије“ у раду, али захтевају употребу уређаја за усисавање прашине - приликом сечења формирају се веома мале честице тврдих материјала који иритирају очи и респираторни тракт. Кругови са воденим хлађењем раде са сталним протоком флуида који везује и испира прашину, али није увек могуће користити их. То је због неког гломазног хидрауличког система и стварања капљица.

Кругови за суво резање могу се користити у водено хлађеним машинама, али не можете користити дискове за мокро резање без хлађења - прегрејавају се и брзо се колабирају.

Како изабрати дијамантни диск за млинац

Приликом одабира дијамантног диска, треба обратити пажњу на врсту материјала за који је диск намијењен за његову величину, промјер сједала и брзину ротације диска.

Материјал за рад са

Већина дијамантских точкова је дизајнирана за рад са неметалним материјалима. Најчешће се користе за сечење бетона, керамике, стакла, цигле и асфалта. Међутим, постоји велики број дискова направљених за резање метала различите тврдоће. Када купујете, запамтите да су различите врсте дијамантних дискова дизајниране да раде са различитим материјалима. Постоје дискови дизајнирани за рад са бетоном, керамичким плочицама, мрамором, гранитом, пјешчењем, каменом и асфалтом.

Постоји одређено правило за избор диска - за меке материјале, кругови са тврдим дијамантским везивањем, а за тврде материјале - мекани. Ово је одређено степеном трошења вештачких дијаманата на ободу круга.

Приликом резања тврдих материјала, они се брже истроше и следећи заузимају своје место из прилично меке траке за сечење. Меки материјали не утичу много на дијамант, требало би да остане на свом месту што је дуже могуће, што је обезбеђено чврстом супстанцом у којој је минерал расут.

Поред тога, различити вештачки дијаманти се користе за различите кругове. Индустријски поступак производи две врсте дијаманата:- монокристалну, која представља једну просторну структуру правилног облика,

- поликристални, који се састоји од неколико јаких међусобно повезаних мањих монокристала.

Први су врло издржљиви и користе се за резање тврдих материјала и метала, који се могу распадати при контакту с њима и стога се користе на јефтинијим алатима дизајнираним за релативно меке материјале.

Величина дијамантских дискова

Максимална дубина резања и, у неким случајевима, брзина рада зависи од величине диска. Главни пречници су 115, 125, 180 и 230 мм, што одговара абразивним точковима за угаоне брусилице најчешћих врста. Дијамантни дискови пречника 150, 300 или више милиметара могу се наћи на тржишту. Велики пречници се уграђују на моћне машине за сечење - резачи гаса, машине за резање стационарног типа, итд.

Најчешћи отвори за дискове могу бити - 22,2 мм или 25,4 мм. Купите само диск величине за коју је ваш инструмент намењен.

Никада немојте инсталирати велики диск на млин, који је дизајниран да ради са мањим диском, након што уклоните заштитни поклопац. То је веома опасно, јер уништавање металног диска може проузроковати фатално оштећење вашег здравља. Ако имате такве идеје, онда на Интернету пронађите фотографију о последицама рада са дијамантним диском без заштитног кућишта и заувек ћете радити без заштите.

Брзина ротације диска

Такође, на дисковима се приказује максимална брзина ротације и линеарна брзина. Ако способности вашег алата превазилазе карактеристике диска, онда то не можете рећи - центрифугалне силе ће га једноставно растргати.

Проблеми настали у току рада и начини решавања

1. Као што је већ поменуто, дијамантни дискови су дизајнирани искључиво за равне резове. Брзина резања и сила напајања морају бити подешени тако да се радна површина не прегрије. Када је температура рубова изнад 700 ± 163 ° Ц, вештачки дијаманти се графитизирају и губе значајан проценат снаге.

Можете повећати ресурс диска на једноставан начин - повремено га извадити из резања без искључивања мотора кутне брусилице. Проток ваздуха хлади диск и ослобађа топлотна напрезања између централног дела и радне површине.

Други начин да се повећа животни век диска није да се резање врши прегрубо у једном пролазу. Боље је проћи кроз исту путању неколико пута. Ово ће мало повећати време рада, али ће век трајања алата бити двоструко дужи.

2. Један од главних проблема у раду је брзо трошење радне површине. То је првенствено због погрешног избора алата, превеликог оптерећења (стезања) или статуса кутне брусилице. Ако се у њему јављају откуцаји, животни век диска је нагло смањен, у неким случајевима, са посебно великим амплитудама осцилација, може се срушити, што је веома опасно.

2. Један од главних проблема у раду је брзо трошење радне површине. То је првенствено због погрешног избора алата, превеликог оптерећења (стезања) или статуса кутне брусилице. Ако се у њему јављају откуцаји, животни век диска је нагло смањен, у неким случајевима, са посебно великим амплитудама осцилација, може се срушити, што је веома опасно. Ако је страна диска испод резне ивице истрошена, тада се омета проток хране или настаје дефект погона који ствара бочни одступање.

3. Када су сегменти тупи, потребно је заменити диск - није погодан за овај материјал. Ако је диск исправно изабран, али таква слика се и даље уочава, потребно је чешће хладити диск. Прегрева се због прекомерног оптерећења. Исти разлози доводе до промене боје основе диска - на челичном кругу појављује се плавкасти тон. 4. Ако на диску има пукотина, одмах га замијените. Диск се пукне ако материјал није усклађен или прејако ради. Често се ови дефекти јављају након нападаја приликом резања или искривљавања при раду. Да бисте избегли проблеме, прегледајте диск пре рада и повремено током рада, зауставите алат. 5. Није допуштено радити с дијамантним диском, ако је кутна брусилица или други инструмент неисправан - појављују се бочни и радијални ударци, неједнака ротација, неконтролирано повећање или смањење брзине вртње. У том случају, алат се мора предати ради поправке или купити нови. За повећање ресурса дијамантног диска, потребно је слиједити низ једноставних правила:- користити котаче великог промјера, чиме се смањује оптерећење кристала; 63> кутна брусилица или други алат мора бити изабран што је више могуће, што осигурава стабилност окрета,

- бира одговарајући диск у складу са материјалом,

- не прелази дозвољене окретаје.

Када радите са дијамантним дисковима, рукавице, наочаре и респиратори су неопходни.